极端环境下软件保护板锂电池面临的挑战与应对方案

随着锂电池应用场景的不断拓展,其在高温、高寒、高湿度等极端环境下的使用需求日益增加。然而,极端环境会对软件保护板锂电池的性能和稳定性造成严重影响,带来诸多挑战。深入了解这些挑战,并制定有效的应对方案,对保障锂电池在极端环境下的可靠运行至关重要。

一、高温环境下的挑战与应对方案

(一)面临的挑战

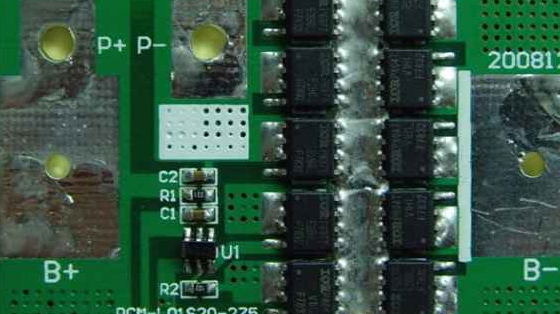

在高温环境中,锂电池内部的化学反应速率加快,电池的自放电现象加剧,导致电池容量快速衰减。同时,高温会使电池内部的电解液挥发、分解,降低电解液的导电性,影响电池的充放电性能。对于软件保护板而言,高温会使电子元件的性能下降,如控制 IC 的运算速度变慢、MOSFET 的导通电阻增大,进而导致保护板的保护功能延迟或误动作。此外,高温还可能引发保护板软件程序的运行异常,数据监测和通信功能受到干扰,影响锂电池的正常管理。

(二)应对方案

优化散热设计:为锂电池和保护板配备高效的散热装置,如散热片、风扇或液冷散热系统。散热片可增大散热面积,通过热传导将热量散发到空气中;风扇则加速空气流动,提高散热效率;液冷散热系统能够更快速、有效地带走大量热量,保持电池和保护板在适宜的温度范围内工作。

采用耐高温材料:在锂电池和保护板的制造过程中,选用耐高温的材料,如耐高温的电解液、电极材料和电路板材质。耐高温电解液在高温下具有更好的稳定性,可减少挥发和分解;耐高温电路板材质能够承受更高的温度,保证保护板的电路性能稳定。

软件算法优化:对保护板的软件算法进行优化,使其能够根据高温环境下电池的特性,动态调整保护阈值和控制策略。例如,适当降低过充保护电压阈值,防止电池在高温下因过充引发安全事故;增加对电池温度的实时监测频率,当温度超过设定阈值时,及时采取降额充电或暂停充电等措施。

(一)面临的挑战

在高寒环境中,锂电池的电化学性能显著下降。电池的电解液粘度增加,离子传导速度减慢,导致电池的充放电内阻增大,充放电效率降低,容量衰减明显。低温还可能使锂电池出现电压骤降的现象,影响设备的正常运行。对于软件保护板,低温会使电子元件的参数发生变化,如电容的容值、电阻的阻值改变,导致保护板的检测精度下降,误触发过放保护等情况时有发生。此外,低温还可能导致保护板软件程序的运行速度变慢,数据处理能力减弱。

(二)应对方案

加热保温措施:为锂电池和保护板设计加热保温装置,如加热膜、保温棉等。加热膜可在电池温度较低时自动发热,提升电池温度;保温棉则起到良好的隔热保温作用,减少热量散失,维持电池和保护板的工作温度。同时,可通过温度传感器实时监测电池温度,根据温度变化自动控制加热装置的启停,实现精准控温。

低温性能优化:研发适用于低温环境的锂电池材料和电解液配方,提高电池在低温下的电化学性能。例如,采用低温性能良好的电极材料,降低电池内阻;添加低温添加剂的电解液,改善离子传导性能。对于软件保护板,选用低温性能稳定的电子元件,并对电路进行优化设计,减少低温对元件参数的影响,提高检测精度和控制准确性。

软件功能增强:在保护板的软件中增加低温保护和唤醒功能。当检测到电池温度过低时,自动进入低温保护模式,限制电池的充放电电流,防止电池因过度放电或充电异常而损坏;在温度回升后,通过软件唤醒功能使电池和保护板恢复正常工作状态。

三、高湿度环境下的挑战与应对方案

(一)面临的挑战

高湿度环境中,水分容易侵入锂电池内部,与电解液发生化学反应,生成气体和杂质,导致电池内部压力升高,性能下降,甚至引发电池鼓包、短路等安全问题。对于软件保护板,潮湿的环境会使电路板受潮,电子元件引脚氧化、腐蚀,造成线路短路、断路等故障,影响保护板的正常工作。此外,高湿度还可能导致保护板软件程序的数据存储和传输出现错误,影响锂电池的管理和控制。

(二)应对方案

密封防护设计:对锂电池和保护板进行密封设计,采用防水密封外壳,确保水分无法侵入。在外壳的接缝处、接口处等部位使用防水胶条、密封圈等密封材料,提高密封性能。同时,对保护板的电路板进行三防处理(防潮湿、防盐雾、防霉菌),如涂覆三防漆,增强电路板的防潮、防腐能力。

湿度监测与控制:在锂电池系统中安装湿度传感器,实时监测环境湿度。当湿度超过设定阈值时,启动除湿装置,如干燥剂、除湿风扇等,降低环境湿度。同时,保护板的软件可根据湿度情况,调整电池的管理策略,如在高湿度环境下,加强对电池的短路保护监测,提高安全性能。

防潮数据处理:对保护板软件的数据存储和传输模块进行优化,增加防潮校验和纠错功能。在数据存储前进行加密和校验处理,确保数据的完整性;在数据传输过程中,采用冗余传输和纠错编码技术,减少因湿度导致的数据错误,保证锂电池管理系统的稳定运行。